|

銅荒引線製造の原点は当社の創業時にまでさかのぼります。以来、当社グループの基幹製品(さまざまな電線の導体素材)として会社の発展を支えてきました。

■製品データ

| 生産開始 |

1897年 |

| 生産量 |

年間約27万t (2012年) |

| 製造拠点 |

大阪、インドネシア、タイ(2014年稼動予定) |

|

|

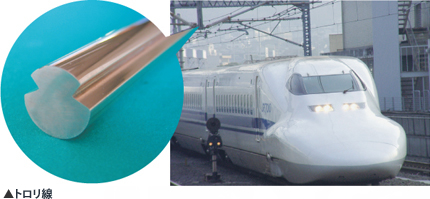

銅荒引線はどんなところで使われている?

銅荒引線が「原料」となり数多くの住友電工グループ製品が生まれています。超高圧・大容量の「地中・海底ケーブル」、自動車の神経や血管とも呼ばれる「ワイヤーハーネス」、各種電子部品に使用される「マグネットワイヤ」、住宅内配線に使用される「住宅用ユニットケーブル」や、鉄道に電気を供給する「トロリ線」。そして、直径8㎜の銅荒引線を直径0.1㎜にも満たないレベルまで細くした「極細同軸ケーブル」まで、当社グループ製品を幅広く支えています。

|

|

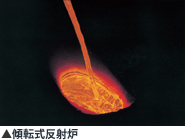

日本で唯一の技術 ~廃電線を蘇らせる~

一般的に銅荒引線は、精錬された電気銅(純度99.99%)を原材料として、「シャフト炉」と呼ばれる連続溶解炉を用いて製造されますが、当社は「シャフト炉」に加え、国内電線メーカーで唯一「傾転式反射炉」と呼ばれる銅精錬炉を持ち、廃電線のリサイクルに取り組んでいます。

「傾転式反射炉」では、1日に約100tの銅スクラップを溶解し、溶銅に空気を吹き込んで廃電線に含まれる不純物を酸化・浮上させ取り除きます。銅に不純物が多く含まれていると電気抵抗が高くなったり、軟化温度が高くなったりしますが、「傾転式反射炉」を用いて銅純度を高めることにより、電気銅を原材料とした場合と同等の特性を持った銅荒引線を製造しています。

|

|

■技術者に聞きました

銅の精錬で1番難しいことはなんですか?

材料であるリサイクル銅の質、大きさにはばらつきがあるので、炉内に入れる瞬間から勝負が始まります。炉の中は温度が微妙に違いますので、溶けにくい材料を含んでいるものはバーナーの近くに置き、決められた時間内に全てを溶かすことができるように注意を払います。

製造のウラ話や苦労話を教えてください。

「傾転式反射炉」が導入されたのが1981年、それまでは圧延や鋳造に携わっていましたが、自分の力を試してみたいと思いオペレーターに立候補しました。当時の先輩たちは職人かたぎで、なかなか仕事を教えてもらえず、自分でいいところを盗むよう心がけました。長年の経験で培ったノウハウを若手にも伝えていくべく、ここ数年は各種マニュアルを整備するなど若手の指導に取り組んでいます。 |

|

|

【Young member’s Interview】

精錬作業のオペレーターに携わって11年になります。リサイクルする銅は毎回材料が違うため、銅スクラップの炉内への入れ方、温度調整、空気を吹き込むタイミングが1日として同じ日はなく、生き物と接しているようです。マニュアルだけではわからないことが大変でもあり面白くも感じています。

|

|