住友電工におけるダイヤモンド事業の歴史は、40年余り。独自の超高圧技術に磨きをかけ、立方晶窒化ホウ素焼結体「スミボロン」、ダイヤモンド焼結体「スミダイヤ」、合成単結晶ダイヤモンド「スミクリスタル」と数々の製品を世の中に送り出してきました。そして、今回新たに開発したのが、単結晶ダイヤモンドより高い硬度を持ち、しかも劈開(へきかい)という単結晶ダイヤモンドの弱点を克服した、究極のニューダイヤモンド、ナノ多結晶ダイヤモンド「スミダイヤバインダレス」。その研究開発に力を注いだ角谷と、これを切削工具に応用、開発を推進した村上と小畠。それぞれの分野の知見を結集し、材料の新たな可能性を切り開いた技術者たちの足取り、そして研究・開発の醍醐味をお伝えします。

※役職・呼称は取材日時点のものです。

|

|

|

なぜ住友電工がダイヤモンドを?

住友電工が合成ダイヤモンドの研究をスタートしたのは1970年頃。そのころ既に超硬合金メーカーとしての地位を確立していましたが、超硬合金に代わる次世代の工具材質の需要を見据え、ダイヤモンドや立方晶窒化ホウ素(cBN)などの新硬質材料の開発に着手していました。ダイヤモンドやcBNの製造には、天然ダイヤモンドが地球内部で生成する超高圧高温条件を発生させる技術が必要で、その技術の基盤構築から取り組みました。そして焼結ダイヤモンドや焼結cBNを製品化し切削工具等の実用化に成功。この超高圧発生技術を単結晶ダイヤモンド合成に応用して、1980年には、約1カラット・約5-6mmの単結晶ダイヤモンドの合成に成功し、数年後には世界で初めてその量産を実現しました。また1982年に世界最大級となる1.2カラットの単結晶ダイヤモンドの合成に成功すると、1984年にはギネスブックに世界一大きい合成ダイヤモンドとして掲載されました。

この頃、角谷が住友電工に入社、最初は大型化を中心に合成ダイヤモンドの研究開発に携わることになりました。1990年には、9カラットの大型単結晶ダイヤモンドの合成に成功。しかし、それまでの合成ダイヤモンドは、不純物(窒素)を含んだ黄色いものでした。

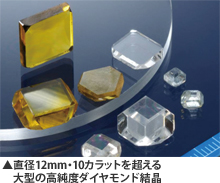

次に角谷は、その窒素不純物を完全に除去する技術開発を進めました。2000年頃には、1-2カラット(直径5-6mm)の無色透明な高純度結晶の合成に成功・実用化し、品質の改善と大型化を進め、現在では、直径12mm・10カラットを超える大型の高純度ダイヤモンド結晶が合成できています(写真)。15年にも及ぶ粘り強い研究開発は、1カラットの黄色い結晶を、約10カラットの無色透明で天然を超える品質の結晶にまで育て上げました。

|

| |

単結晶ダイヤモンドを超える材料の探索

無色透明で大型の高純度結晶の合成に成功した角谷は、更なる新展開への挑戦を開始しました。単結晶ダイヤモンドは、特定方向に割れやすく(劈開※)、また摩耗しやすい特徴があり、切削工具として用いるとき問題となる場合があります。一方、既に切削工具素材に使われていたダイヤモンド焼結体は、結合材の影響で硬さや耐熱性は、単結晶ダイヤモンドと比べて大きく劣るものでした。

「結合材を使わずに非常に細かい粒子のダイヤモンドを焼き固めると、硬さや劈開の問題もなく、耐熱性も維持できるはず。」そこでまず、結合材なしでダイヤモンドの粉末を焼結してみましたが、非常に硬いダイヤモンド同士を直接結合させることは不可能でした。一方、グラファイト(黒鉛)などの非ダイヤモンド炭素に、十数GPa,二千数百℃以上の超々高圧高温を与えると、直接的にダイヤモンドに変換できることが知られています。「この直接変換を利用して、瞬間的に焼結させれば、粒子同士が隙間なく、強固に結合した多結晶ダイヤモンドが得られるのでは…。」角谷は、このプロセス開発に取り組みました。社内にある技術では、このような超々高圧の状態を安定的に発生させることは不可能で、多段式マルチアンビルとよばれる超々高圧設備の導入から進める必要がありましたが、生産性のない設備を導入することに対して、社内から強い反対がありました。

そこで、角谷は、地球内部の超高圧高温状態にあるマントルの状態や鉱物などを研究している愛媛大学と共同研究を開始しました。その結果、試料サイズは1mm程度と小さいですが、高純度な多結晶ダイヤモンドが得られ、持ち帰って調べてみると数十ナノメートルレベルの非常に微細なダイヤモンド粒子が、緻密で強固に結合した組織をもつこと、そして単結晶ダイヤモンドを超える硬さを有することがわかりました。そこでこの、ナノ多結晶ダイヤモンド(以下、NPD)を愛媛大学と共著で論文発表、新聞各社に掲載され、反響をよびました。 |

※劈開:

単結晶に特有の結晶の一定方向に沿った割れのこと |

| |

世界初 ダイヤモンドを凌駕する新ダイヤモンド

2005年には直径1cmものNPDの合成に成功し、同年11月にNEDO※の実用化助成事業として認められました。こうしてようやく社内で正式な開発テーマとして認められ、事業化を加速させました。

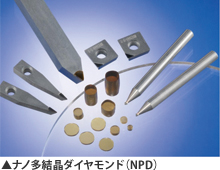

このNPDを実用化するためには、試料サイズをもっと大きくし、大容量の超々高圧高温発生の安定化、量産化技術を構築しなければなりません。また、工具材料としての実用性能が不十分で、材質自体の安定化も大きな課題でした。開発メンバーらは、多段式マルチアンビルによる合成試料サイズの大型化と、それを工業レベルで量産できる技術開発に注力しました。単結晶ダイアモンド開発で培った技術や経験が功を奏しました。加えて出発原料の改良や合成条件の最適化、微細組織の制御により特性をより向上・安定化させる技術を構築し、切削工具として十分適用可能なNPDの工業生産に世界で初めて成功しました。こうして、単結晶ダイヤモンドより高い硬度を持ち、かつ、劈開性や熱に弱いという従来の焼結ダイヤモンドの弱点を一掃する画期的なニューダイヤモンド、NPD(写真)が誕生したのです。

|

※NEDO:

新エネルギー・産業技術総合開発機構 |

| |

ナノ多結晶ダイヤモンドを切削工具に応用

こうした研究開発に並行して、角谷はNPDを精密加工用工具素材として使えないかと、ダイヤモンド切削工具を開発・製造している小畠らに話を持ちかけました。

「材料としては面白いですね…」と最初の反応はいまひとつ。というのも、その頃のNPDは、素材の形や色にばらつきがあり、切削加工に用いると被削材に部分的にダメージが残るなどの問題が見られたからです。また、非常に硬く、耐摩耗性が高いという優れた特長は、裏返せば、それを刃の形状に加工することが困難ということであり、切削工具への応用には、未解決の問題が多数残されていました。

|

| |

「ナノ多結晶ダイヤモンドを工具にしてほしい!」

一方、角谷の新聞や学会での発表でNPDについて知ったお客様から新材料についてのお問い合わせが寄せられるようになりました。「ぜひ一度評価したいので、切削工具を作ってほしい」との強い要望を受けて、小畠と村上らは「加工に時間をかけてでも、工具製品を作ってみよう」というトライを開始しました。

実際にNPDを加工してみると、予想以上に困難でした。単結晶であれば、方向によって強さや硬さが異なるため、柔らかいところを狙って加工を行うこともできますが、NPDはすべての面において硬く、従来の加工方法ではどうしても時間と手間がかかってしまうのです。「現場の技術者が創意工夫を重ね、新しい加工技術を確立していきました。」と村上。

このように苦労して作成した切削工具は、供試の結果は期待通り、「この材料はすごい!」とお客様から高評価をいただきました。こうして本格的にNPDの切削工具の開発がスタートし、2012年1月には、NPD「スミダイヤバインダレス」を刃先素材に用いた微細加工用ボールエンドミルや超精密切削工具の発売へとこぎ着けることになりました。

|

| |

超硬合金の加工に革命が起きつつある

昨今、工業製品の微細化、精密化が進み、切削が難しい高硬度材料の適用が増えています。NPDを使用した工具は、その不可能を可能に変えることができます。たとえば、従来の単結晶ダイヤモンドでは刃先が欠損しやすいため、また、焼結ダイヤモンドでは刃先精度が低く、かつ摩耗が早くて、精度や寿命に問題があった超硬合金の加工においては、シャープな刃先が形成できて、耐欠損性と耐摩耗性に非常に優れたNPD切削工具が、直彫りから鏡面加工などの超精密加工を可能にしました。 |

| |

今後も研究開発は続いていく

現時点は、金型加工など特殊な用途ですが、将来的にはより広い分野において使えるようにしたい―。そのためには材料面だけでなく、加工技術の開発も必要です。角谷らは新しい加工技術の開発とともに今後もNPDを活用した工具製品を開発し、選択肢を拡げることにより、その適用範囲の拡大に努めていきます。 |

・「スミダイヤ」「スミボロン」「スミクリスタル」は、住友電気工業(株)の登録商標です。 |

| |