プロジェクトid 社会課題への挑戦 ものづくりを革新するレーザー加工技術と高性能光学部品の世界

合成・加工・コーティングという3つの要諦 ~高品質・高精度・高性能への挑戦~

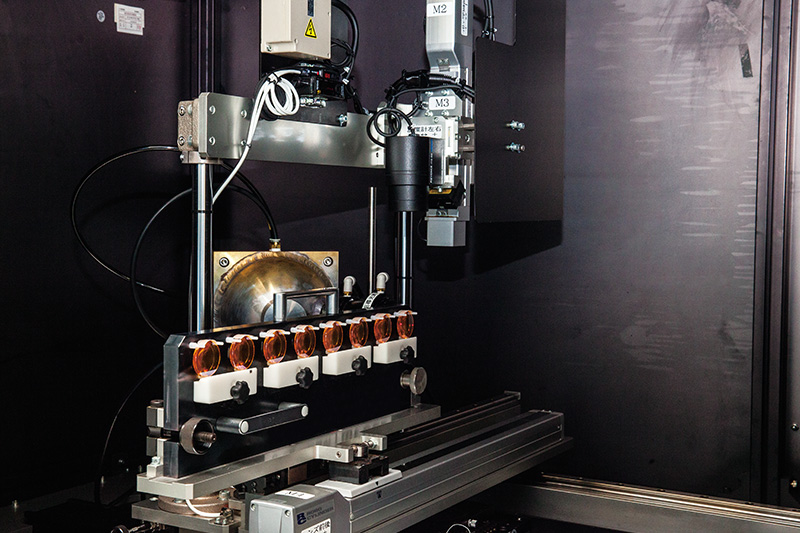

量産されるZnSeレンズ

合成プラントの安定稼働が品質を担保

難波らが開発したZnSe合成技術は着実に継承され、現在、その任務を担うのは住友電工ハードメタル(株)光学部品開発室の片岡萌子だ。

「高品質なZnSe結晶とは、すなわちレーザーの吸収率が低い結晶といえます。最新のレーザー加工機で求められるレンズの吸収率は、たとえば1,000Wのレーザーエネルギーの入射に対して、1.5W以下、つまりわずか0.15%以下の低吸収率が求められています。ビームをレンズが吸収して高温になると、わずかですが焦点距離が変化し、焦点がボケてしまいます。高精度なレーザー加工においては、開発当初のように、単にビームによって破損しないというだけでは不十分で、集光特性の小さな変化も許されません」(片岡)

単にプラントを稼働させていれば、高品質なZnSeが生まれるわけではない。一度に合成するZnSeの重量は数百㎏、合成時間は数百時間にもおよぶ。しかも合成を開始すると一瞬たりとも中断は許されない。中断すると、再開しても光学的に均質なZnSeを得ることはできないからだ。

「合成プラントでは、半導体製造と同様の可燃性・毒性のある材料ガスを用いるので、合成チャンバー本体だけではなく、ガス供給・圧力制御・排気・除害・冷却などを含むすべての設備、システム全体を常時監視し、異常時に安全に停止させるため、地震計や非常用発電機を組み込んだシステムを備えています。しかし、肝心のセンサー類や設備の信頼性が低いと、結果的に頻繁に合成が停止し、事業としての量産には耐えられません。各種機器の長期フィールド試験を行い、誤作動のないセンサー、故障の少ない機器の選定や多重化に注力し、信頼性の高いプラントを作り上げました。そして、温度、圧力、ガス流量などのパラメーター条件を最適に維持していくことで吸収率が低い高品質なZnSeを得ることに努めています。さらに、プラントの異常兆候、予兆検出にAI(人工知能)を導入する取り組みを進めています」(片岡)

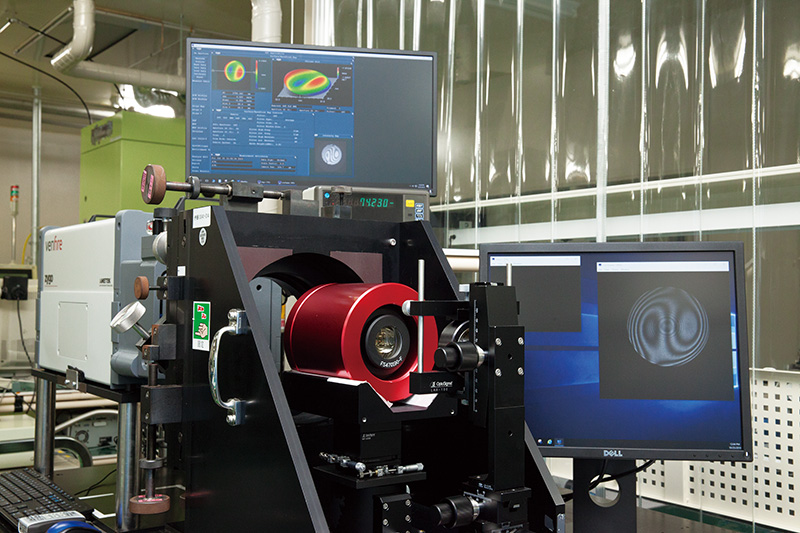

「収差」を極限まで抑えた「非球面レンズ」

ビームの集光には球面形状のレンズが一般的に用いられるが、球面レンズではそれ自体が持つ「収差」(光学的な誤差)により、集光径を理論的な最小径である回折限界まで小さくすることはできない。この問題を解決できるのが非球面レンズである。住友電工グループでは、Fθレンズの開発を通じて獲得したダイヤモンド製切削工具と超精密旋盤による切削加工技術を適用し、収差を極限まで抑えた集光性能を実現するZnSe製非球面レンズを開発。この非球面レンズの開発担当が光学部品開発室の土山泰裕である。

「最近では、急速に普及しているファイバーレーザー金属切断加工機用の集光レンズとして、合成石英ガラス製の非球面レンズを開発しました。ZnSeは比較的柔らかい材質のため切削加工で非球面を作り出せます。一方、合成石英は硬いため切削は困難なので、研磨によって非球面を作り出す新しい技術を構築しました。また、非球面が狙いの仕上がり形状になっているかを検査する測定手法の開発も必要でした。非球面レンズには、陸上競技場のトラックの面積に対して1mmの凹凸もない平坦さに相当する0.5µm以下の形状精度が求められます。それを実現するため、精密研磨と形状測定技術を高い次元で両立させ品質保証していることで、すでに多くの加工機メーカーにご採用いただいています。いまや、レーザー加工機には不可欠なレンズとなっています」(土山)

トリウムフリー薄膜開発への取り組み

レンズの表面には、ビームの表面反射を防止するコーティングが施される。高出力レーザーにおいてはわずかな反射光でも周辺を焼損させる危険があるからだ。ZnSeレンズのコーティング材料として、従来はフッ化トリウムが使われていた。ビームの吸収が少なく、しかも容易に真空蒸着できるメリットがあるが、反面、トリウムは、放射性物質であるため、2009年に日本政府が示したガイドラインでも、一定量レベルを超えて取り扱う際には、安全確保のための措置を行う必要がある。近年の環境意識の高まりから、住友電工グループはフッ化トリウムを使用しない、トリウムフリーの反射防止コートの開発に着手。担当したのが、光学部品開発室の楠幸久だった。

「最大のテーマは、開発したコーティングのビームに対する膜吸収率を、従来のトリウムを用いたものと同等以下にすることでした。さまざまな文献を探索しましたが、単一化合物としてはそのような材料は存在しません。開発が行き詰まったころ、複数の化合物を独自の配合でブレンドするアイデアを考えつきました。これが大きなブレークスルーでした」(楠)

楠らは候補物質の探索と、それらのブレンド比率の検討を進めていった。こうして、光学薄膜の設計による吸収率低減と製造条件の最適化により、トリウムフリー薄膜を使ったレンズを開発、市場に投入した。

「開発当初は、初期特性では問題がなくても、お客様のレーザー加工機に搭載して長期使用中にコーティングにダメージが生じるトラブルをしばしば経験し、苦労しました。しかし、その都度、改善をおこない、社内外含め厳しい評価試験を乗り越え、トリウムを使用する工程を社内から完全撤廃することができました。今でも他社製の光学部品にはトリウムが使われており、当社の優位性が示せる技術だと考えます」 (楠)